Mein Material ist Floatglas

Wie wird Floatglas hergestellt?

Am 20. Januar 1959 präsentierte der Glashersteller Pilkington der Weltöffentlichkeit einen völlig neuartigenProduktionsprozess für Flachglas: das Floatverfahren. Dieses Verfahren sollte bereits unmittelbar nach seiner Entwicklung die Glasproduktion weltweit revolutionieren. Es ist auch heute noch konkurrenzloser Standard in der Produktion von hochwertigem Flachglas für den Bau- und Fahrzeugsektor.

Der Lohn für eine, umgerechnet auf heutige Massstäbe 80 Mio. Pfund teure Entwicklung war ein Produktionsprozess, der seinen weltweiten Siegeszug antrat und bereits in den späten 60erJahren, die bis dahin vorherrschenden maschinellen Ziehverfahren nach Fourcault und Libbey-Owens weitgehend ersetzte. Heute arbeiten weltweit nahezu 200 Floatanlagen nach dem von Pilkington lizenzierten Prinzip - die Tageskapazitäten entsprechen Tausenden von Kilometern an hochwertigem, kostengünstigem

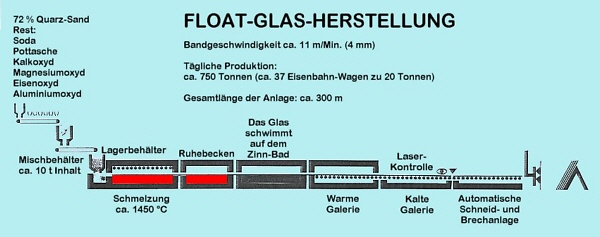

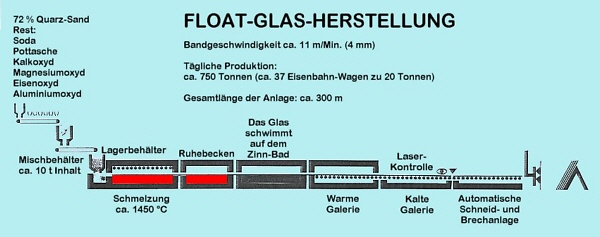

Basisglas. Erst so wurde in der jüngeren Glasgeschichte jene Selbstverständlichkeit im Umgang mit Bau- und Fahrzeugglas möglich, die heute zum unentbehrlichen Alltagskomfort gehört. Das seinerzeit neue Produkt - Floatglas - ersetzte zunächst das gegossene, beidseitig geschliffene und polierte Spiegelglas. Mit sinkenden Betriebskosten für die Floatanlagen wurde das Floatverfahren recht bald schon für die Tafelglasindustrie interessant: Vorzüge lagen in der deutlich besseren Produktqualität bezogen auf optische Faktoren wie Welligkeit und Einschlüsse, die im wesentlichen die An- und Durchsicht der Endprodukte prägen. Zudem konnte die Produktionsgeschwindigkeit um das fünf- bis zehnfache sprunghaft erhöht werden.Seitdem erfolgten zahlreiche weitere Optimierungen. Der Floatprozess folgt aber noch heute dem vor 40 Jahren entwickelten Prinzip: Das aus dem Schmelzofen kommende flüssige Glas fliesst mit einer Temperatur von 1100°C über einen regulierbaren, schmalen Kanal auf das Zinnbad, ein riesiges Becken, gefüllt mit flüssigem Zinn, auf dem sich die leichtere Glasschmelze zu einem Band mit zwei parallelen Grenzflächen ausbreitet. Bei dem oben abgebildeten Verfahren sorgen sogenannte Toproller für eine variable Dicke des Glasbandes. Ihr beidseitiges Eingreifen in den noch flüssigen Glasrand ermöglicht die Produktion von Flachglas in variablen

Dicken zwischen 1,5 und 12 mm.Das Zinnbad indes bleibt für den Betrachter der Anlage unsichtbar. Die Atmosphäre in dem hermetisch abgeschlossenen Zinnbad besteht aus einem Stickstoff-Wasserstoff-Gemisch, das die mögliche Oxydation des flüssigen Zinns beim Kontakt mit Sauerstoff verhindert.Nach dem Floatbad gelangt das unendliche Glasband zur Abkühlung in den Kühlkanal, an dessen Auslauf die Glastemperatur auf Raumniveau abgesunken ist. Den Glasschnitt in Tafeln von 6 m Länge und 3,21 m Breite erledigen heute computergesteuerte Schneidemaschinen, wobei die abgeschnittenen Seitenstreifen im Sinne des Recycling wieder dem Gemenge zugeführt werden.

Am 20. Januar 1959 präsentierte der Glashersteller Pilkington der Weltöffentlichkeit einen völlig neuartigenProduktionsprozess für Flachglas: das Floatverfahren. Dieses Verfahren sollte bereits unmittelbar nach seiner Entwicklung die Glasproduktion weltweit revolutionieren. Es ist auch heute noch konkurrenzloser Standard in der Produktion von hochwertigem Flachglas für den Bau- und Fahrzeugsektor.

Der Lohn für eine, umgerechnet auf heutige Massstäbe 80 Mio. Pfund teure Entwicklung war ein Produktionsprozess, der seinen weltweiten Siegeszug antrat und bereits in den späten 60erJahren, die bis dahin vorherrschenden maschinellen Ziehverfahren nach Fourcault und Libbey-Owens weitgehend ersetzte. Heute arbeiten weltweit nahezu 200 Floatanlagen nach dem von Pilkington lizenzierten Prinzip - die Tageskapazitäten entsprechen Tausenden von Kilometern an hochwertigem, kostengünstigem

Basisglas. Erst so wurde in der jüngeren Glasgeschichte jene Selbstverständlichkeit im Umgang mit Bau- und Fahrzeugglas möglich, die heute zum unentbehrlichen Alltagskomfort gehört. Das seinerzeit neue Produkt - Floatglas - ersetzte zunächst das gegossene, beidseitig geschliffene und polierte Spiegelglas. Mit sinkenden Betriebskosten für die Floatanlagen wurde das Floatverfahren recht bald schon für die Tafelglasindustrie interessant: Vorzüge lagen in der deutlich besseren Produktqualität bezogen auf optische Faktoren wie Welligkeit und Einschlüsse, die im wesentlichen die An- und Durchsicht der Endprodukte prägen. Zudem konnte die Produktionsgeschwindigkeit um das fünf- bis zehnfache sprunghaft erhöht werden.Seitdem erfolgten zahlreiche weitere Optimierungen. Der Floatprozess folgt aber noch heute dem vor 40 Jahren entwickelten Prinzip: Das aus dem Schmelzofen kommende flüssige Glas fliesst mit einer Temperatur von 1100°C über einen regulierbaren, schmalen Kanal auf das Zinnbad, ein riesiges Becken, gefüllt mit flüssigem Zinn, auf dem sich die leichtere Glasschmelze zu einem Band mit zwei parallelen Grenzflächen ausbreitet. Bei dem oben abgebildeten Verfahren sorgen sogenannte Toproller für eine variable Dicke des Glasbandes. Ihr beidseitiges Eingreifen in den noch flüssigen Glasrand ermöglicht die Produktion von Flachglas in variablen

Dicken zwischen 1,5 und 12 mm.Das Zinnbad indes bleibt für den Betrachter der Anlage unsichtbar. Die Atmosphäre in dem hermetisch abgeschlossenen Zinnbad besteht aus einem Stickstoff-Wasserstoff-Gemisch, das die mögliche Oxydation des flüssigen Zinns beim Kontakt mit Sauerstoff verhindert.Nach dem Floatbad gelangt das unendliche Glasband zur Abkühlung in den Kühlkanal, an dessen Auslauf die Glastemperatur auf Raumniveau abgesunken ist. Den Glasschnitt in Tafeln von 6 m Länge und 3,21 m Breite erledigen heute computergesteuerte Schneidemaschinen, wobei die abgeschnittenen Seitenstreifen im Sinne des Recycling wieder dem Gemenge zugeführt werden.